摘要:理解精準選擇泥沙漿分離凈化裝置并深入理解細沙回收機的核心功能,生產廠家圍繞選型關鍵維度、核心功能解析、規格型號參數對比及實際案例展開,用數據和表格清晰呈現選型要點與功能價值,助力提升分離凈化效率

在砂石加工、礦山尾砂處理、河道清淤等領域,泥沙漿分離凈化裝置是實現 “資源回收 + 環保達標” 的核心裝備。若選型不當(如處理量不匹配、功能配置缺失),會導致細沙流失率超 20%、廢水排放不達標(含沙量>5%)、運營成本激增(單噸能耗超 1.5kW?h)。細沙回收機作為裝置的核心部件,其 “高效分離、防堵節能、脫水凈化” 等功能直接決定裝置整體性能。本文從泥沙漿分離凈化裝置的選型維度、細沙回收機 5 大核心功能解析、型號參數對比、實際案例驗證四個方面,為企業提供科學選型指南,助力實現 “高效回收、節能降耗、環保合規” 目標。

一、如何選擇泥沙漿分離凈化裝置?4 大核心選型維度

選擇泥沙漿分離凈化裝置需避免 “只看處理量、忽視工況適配” 的誤區,需圍繞 “物料特性、生產需求、環保要求、成本平衡” 四大維度綜合判斷,確保裝置與實際場景精準匹配:

(一)維度 1:分析物料特性,確定核心配置

物料的粒度分布、含泥量、濃度直接決定裝置的分離結構、防堵設計,需重點確認 3 項指標:

1. 細沙粒度與含量:

? 細沙含量>30%(尤其是 0.15-0.3mm 超細沙占比>15%):需配置雙級旋流器(一級粗分 + 二級細分),細沙回收率可提升至 95% 以上(單級旋流器僅能回收 0.3mm 以上細沙,超細沙流失率超 30%);

? 粗粒占比>50%(如>5mm 顆粒):需加裝預篩分模塊(棒條篩),避免粗粒進入旋流器導致堵塞(堵孔率可從 25% 降至 5% 以下)。

1. 含泥量與黏性:

? 含泥量>20%(如山砂、河道淤泥):需選帶超聲波防堵 + 高壓噴淋功能的裝置,配合防黏涂層篩網,日均清理時間可從 2 小時縮短至 0.5 小時;

? 黏性物料(塑性指數>12):需優化脫水篩角度(12°-15°),加快物料滑落,避免黏結(含水率可降低 3-4 個百分點)。

1. 泥沙漿濃度:

? 高濃度(>30%):需選大流量進料泵(100-150m3/h),配合變頻控制(根據濃度自動調節流量),避免過載;

? 低濃度(<15%):需加裝濃縮模塊(如濃密罐),提升濃度后再進入分離系統,減少水資源浪費(節水 30%)。

(二)維度 2:明確生產需求,匹配處理量與效率

按 “實際處理量 ×1.2 倍冗余” 選型,避免 “小馬拉大車”(過載堵機)或 “大馬拉小車”(能耗浪費),具體匹配邏輯如下:

生產規模 | 日處理量(噸) | 時處理量(噸) | 適配裝置型號 | 核心要求 |

小型(砂石廠 / 小型礦山) | 300-800 | 15-35 | SL-50 系列 | 基礎分離 + 回收,滿足小規模生產需求 |

中型(中型礦山 / 攪拌站) | 800-2000 | 35-85 | SL-100 系列 | 高效回收 + 脫水,兼顧效率與成本 |

大型(大型礦山 / 清淤項目) | 2000-5000 | 85-200 | SL-200 系列 | 全功能配置(凈化 + 智能控制),滿足大規模、高要求場景 |

(三)維度 3:對標環保要求,確定凈化與排放標準

不同地區環保要求差異顯著,需根據當地政策選擇適配的凈化模塊:

? 普通要求(廢水含沙量≤3%):選二級凈化(混凝反應 + 斜管沉淀),廢水可循環用于清洗(循環率 70%);

? 嚴格要求(廢水含沙量≤0.5%/ 零排放):選三級凈化(混凝 + 斜管沉淀 + 濾布過濾),配合污泥壓濾模塊,廢水循環率達 90% 以上,污泥含水率≤60%(可外運處置);

? 噪音要求(廠界噪音≤85dB):選帶低噪音設計的裝置(橡膠減震 + 隔音棉),避免額外加裝隔音設施(節省成本 3-5 萬元)。

(四)維度 4:平衡成本,計算全生命周期收益

高性價比≠低價,需綜合評估 “采購成本 + 運行成本 + 維護成本”:

1. 采購成本:小型裝置(SL-50)45-55 萬元,中型(SL-100)75-85 萬元,大型(SL-200)120-140 萬元,需結合生產規模選擇,避免過度投入;

2. 運行成本:智能變頻裝置比傳統定頻裝置年省電費 10-20 萬元(單噸能耗低 0.3-0.5kW?h),三級凈化比二級凈化年省水費 30-50 萬元(循環率高 20%);

3. 維護成本:帶耐磨陶瓷內襯的旋流器年更換成本 3 萬元(傳統鑄鐵內襯 8 萬元),遠程監控功能可減少 40% 維護時間(年省人工成本 5-8 萬元)。

二、細沙回收機的 5 大核心功能解析:決定裝置性能的關鍵

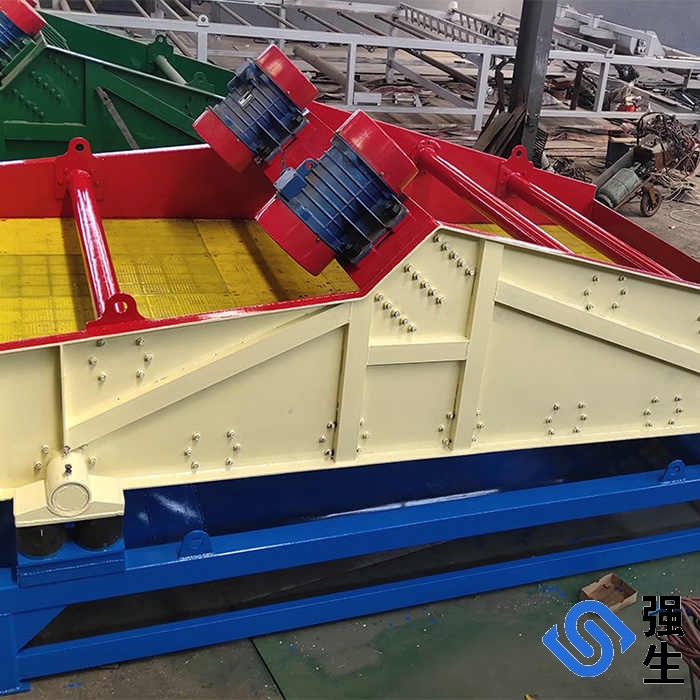

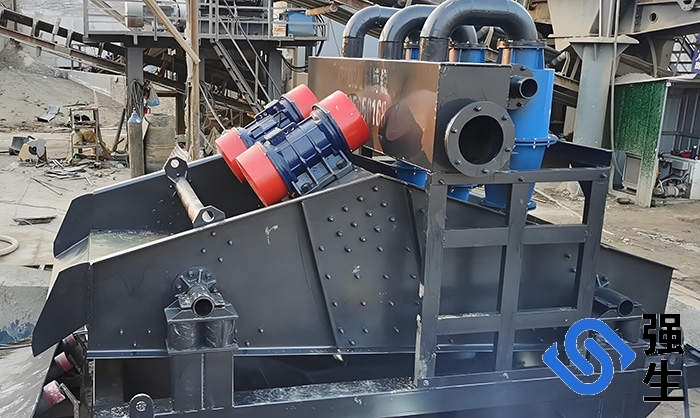

細沙回收機作為泥沙漿分離凈化裝置的 “核心心臟”,其 5 大核心功能直接影響分離效率、回收質量與運營成本,需深入理解功能原理與應用價值:

(一)核心功能 1:雙級旋流器分級 —— 超細沙回收率提升至 95%

功能原理:采用 “一級粗分旋流器(直徑 350-400mm)+ 二級細分旋流器(直徑 200-250mm)” 串聯結構,一級旋流器通過離心力分離 0.3mm 以上粗沙(分離效率 90%),二級旋流器進一步捕捉 0.15-0.3mm 超細沙(分離效率 85%),配合變頻進料泵精準控制流速(1.5-2.0m/s),整體細沙回收率從傳統單級的 75% 提升至 95% 以上。

應用價值:以日處理 1000 噸泥沙漿(細沙占比 30%,超細沙占 15%)為例,雙級旋流器每日可多回收超細沙 45 噸(按 80 元 / 噸計,年增收 131.4 萬元),避免資源浪費。

適配場景:河砂加工、礦山尾砂處理(超細沙價值高)、機制砂細粒回收。

(二)核心功能 2:超聲波防堵系統 —— 堵孔率降至 5% 以下

功能原理:在旋流器進料口、脫水篩網下方加裝超聲波振動裝置(頻率 20-40kHz),高頻振動可擊碎黏附的泥餅(振幅 0.1-0.3mm),配合高壓噴淋(壓力 0.4MPa,噴頭間距 200mm),雙重作用下,堵孔率從傳統的 25% 降至 5% 以下,日均清理時間縮短至 0.5 小時。

應用價值:某河砂廠(含泥量 22%)應用后,設備有效作業率從 85% 提升至 98%,日多處理泥沙漿 180 噸,年增收 4.32 萬元,同時減少人工清理強度(無需人工摳挖堵孔物料)。

適配場景:高含泥泥沙漿(含泥量>20%)、黏性物料(如黏土礦尾砂)。

(三)核心功能 3:疊層脫水篩 —— 脫水后含水率≤12%

功能原理:采用 “預脫水層(孔徑 2mm)+ 深度脫水層(孔徑 1mm)” 疊層結構,預脫水層通過重力作用去除游離水(含水率從 35% 降至 20%),深度脫水層通過高頻振動(2000 次 / 分)擠壓物料毛細水,配合篩網下方的橡膠彈跳球(擊打篩網,防止堵塞),最終含水率降至 12% 以下,滿足干堆、運輸要求(無需二次晾曬)。

應用價值:某礦山尾砂處理項目應用后,省去晾曬環節(年省人工成本 6 萬元),尾砂運輸量減少 15%(含水率降低 6 個百分點),年節省運費 2.88 萬元,同時避免晾曬場地占用(節省 1000㎡場地成本)。

適配場景:尾砂干排、砂石成品脫水(混凝土用砂含水率要求≤15%)。

(四)核心功能 4:智能變頻控制 —— 能耗降低 30%

功能原理:搭載 PLC 智能控制系統,通過濃度傳感器(實時監測泥沙漿濃度)、電磁流量計(監測流量),自動調節進料泵、振動電機頻率:當濃度低(<15%)時,降低電機頻率(能耗減少 40%);當濃度高(>30%)時,提升頻率(保證分離效果),單噸能耗從傳統的 1.5kW?h 降至 1.0kW?h 以下,能耗降低 30%。

應用價值:日處理 1000 噸泥沙漿,年可節省電費 10.95 萬元(按 0.6 元 /kW?h、年運行 300 天計),同時避免電機滿負荷運行導致的過熱損壞(延長電機壽命 2 倍)。

適配場景:泥沙漿濃度波動大(如河道清淤,濃度 10%-35%)、對能耗敏感的項目。

(五)核心功能 5:泥水三級凈化 —— 廢水循環利用率達 90%

功能原理:采用 “一級混凝反應池(添加 PAC 藥劑,濃度 5‰)+ 二級斜管沉淀池(去除 0.05mm 以上顆粒,沉淀效率 80%)+ 三級濾布過濾(精度 0.01mm,過濾效率 95%)” 三級凈化,廢水含沙量從傳統的 5% 降至 0.5% 以下,循環利用率達 90%,僅需補充 10% 新水(用于彌補蒸發損失)。

應用價值:日處理 1000 噸泥沙漿(耗水 0.5m3/ 噸),年節省新水 18 萬 m3(按 3 元 /m3 計,年節省水費 54 萬元),同時滿足環保零排放要求(避免排污罰款 15-20 萬元 / 年)。

適配場景:環保要求嚴格地區(如長江流域、珠三角)、水資源短缺地區(西北礦山)。

三、主流型號規格參數對比:功能與性能的差異化適配

不同型號的泥沙漿分離凈化裝置(含細沙回收機)在處理量、功能配置上差異顯著,需根據實際需求選擇,以下為 2024 年主流型號參數對比:

型號系列 | 時處理量(噸) | 細沙回收機核心配置 | 脫水后含水率(%) | 廢水含沙量(%) | 單噸能耗(kW?h) | 噪音(dB) | 適配場景 | 參考價格(萬元) |

SL-50 | 30-50 | 單級旋流器(φ300mm)、單段脫水篩、二級凈化 | 13-15 | ≤3 | 1.0-1.1 | ≤85 | 小型砂石廠、小型礦山(日處理≤800 噸) | 45-55 |

SL-100 | 80-100 | 雙級旋流器(φ350+200mm)、疊層脫水篩、三級凈化、超聲波防堵 | 11-13 | ≤1 | 0.9-1.0 | ≤85 | 中型礦山、攪拌站(日處理 800-2000 噸) | 75-85 |

SL-200 | 180-200 | 雙級旋流器(φ400×2+250×2mm)、疊層脫水 + 熱風輔助、三級凈化、智能變頻、遠程監控 | 9-11 | ≤0.5 | 0.8-0.9 | ≤82 | 大型礦山、清淤項目(日處理≥2000 噸) | 120-140 |

關鍵參數解讀

1. 功能配置選擇:

? 高含泥場景(含泥量>20%):選 SL-100/SL-200(帶超聲波防堵),避免堵孔影響效率;

? 環保零排放需求:僅 SL-200 可滿足(廢水含沙量≤0.5%),SL-50/SL-100 需額外加裝濾布過濾模塊(增加成本 15-20 萬元);

1. 處理量適配:

? 日處理 500 噸泥沙漿(時產 21 噸):選 SL-50(時產 30-50 噸,冗余充足),避免過載;

? 日處理 3000 噸泥沙漿(時產 125 噸):選 SL-200(時產 180-200 噸),單噸能耗更低(0.8-0.9kW?h),長期更劃算;

1. 成本平衡:

? 短期成本:SL-50 性價比最高(單價 45-55 萬元),適合預算有限的小型項目;

? 長期成本:SL-200 全功能配置(智能變頻 + 耐磨內襯),年節省能耗、維護成本超 20 萬元,大型項目 2-3 年可收回差價。

四、實際案例:泥沙漿分離凈化裝置的應用效果驗證

通過河南、云南兩地的實際案例,量化裝置在效率提升、成本節約、環保達標方面的效果,為類似場景選型提供參考:

(一)案例 1:河南某河砂廠(SL-100 應用)

? 工況:日處理河砂泥沙漿 1200 噸(含泥量 22%,細沙占比 35%,0.15-0.3mm 超細沙占 15%),原用傳統分離裝置(單級旋流器 + 單段脫水),細沙回收率 75%,廢水含沙量 6%,單噸能耗 1.6kW?h,年排污費 15 萬元。

? 原問題:

a. 超細沙流失:每日流失超細沙 27 噸,年損失 77.76 萬元;

b. 能耗高:年電費支出 21.06 萬元;

c. 環保風險:廢水含沙量超標,面臨整改停產風險。

? 優化方案:更換為 SL-100 泥沙漿分離凈化裝置(雙級旋流器 + 超聲波防堵 + 三級凈化)。

? 應用效果:

指標 | 優化前(傳統裝置) | 優化后(SL-100) | 變化幅度 | 年經濟效益 |

細沙回收率 | 75% | 95% | 提升 20% | 增收 77.76 萬元 |

單噸能耗 | 1.6kW·h | 0.95kW·h | 降低 41% | 節省電費 9.28 萬元 |

廢水含沙量 | 6% | 0.8% | 降低 87% | 節省排污費 15 萬元 |

堵孔率 | 28% | 4% | 降低 86% | 多處理泥沙漿 8.64 萬噸,增收 691.2 萬元 |

綜合收益 | - | - | - | 增收 77.76+9.28+15+691.2=793.24 萬元 |

(二)案例 2:云南某銅礦尾砂處理項目(SL-200 應用)

? 工況:日處理銅礦尾砂泥沙漿 2000 噸(含泥量 18%,細沙占比 40%,0.15-0.3mm 超細沙占 20%),原用傳統裝置(單級旋流器 + 自然晾曬),細沙回收率 80%,含水率 20%,年晾曬成本 12 萬元,旋流器年更換成本 16 萬元。

? 原問題:

a. 超細沙流失:每日流失超細沙 80 噸,年損失 230.4 萬元;

?

? ?

? ?

? ?

?

管理員

該內容暫無評論